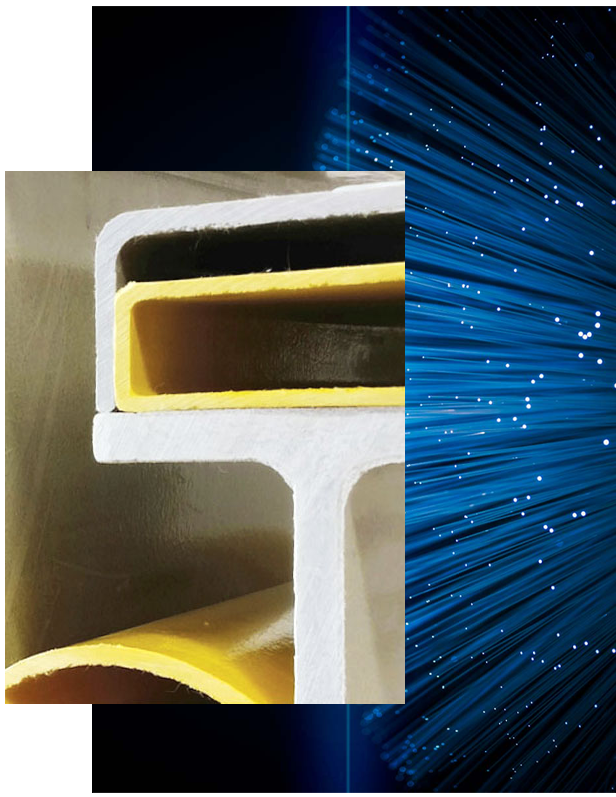

materiale composito PRFV vetroresina

La pultrusione

- Profili pultrusi - Soluzioni strutturali in vetroresina

Il processo di pultrusione per materiali compositi

Rinforzo in fibra di vetro

Storia e innovazione

La nascita della pultrusione

Per definizione la pultrusione è “un processo continuo utilizzato per produrre profili compositi in polimero fibrorinforzato (FRP) con una sezione trasversale costante”. Il processo nasce negli anni ’50 negli Stati Uniti quando W. Brandt Goldsworthy sperimenta la lavorazione con l’impiego di resina poliestere. Da allora, il processo si è espanso in tutto il mondo e oggi i compositi pultrusi FRP stanno diventando una scelta popolare grazie alle evidenti qualità intrinseche e all’adattabilità in molteplici settori di utilizzo.

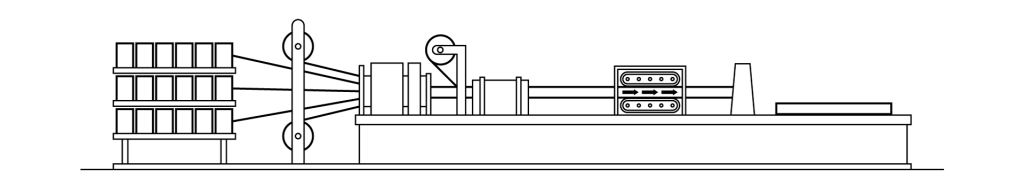

Il processo di pultrusione

LE FASI E IL SISTEMA

Generalmente la pultrusione viene effettuata utilizzando un rinforzo di fibre di vetro e/o di carbonio ed una matrice a base di resina che può essere di poliestere, vinilestere, epossidica, acrilica e fenolica a seconda delle caratteristiche chimiche e della resistenza al fuoco da conferire al prodotto finale.

La prima fase di lavorazione consiste nel posizionare accuratamente le fibre di rinforzo scelte in un pre-stampo in base considerando le caratteristiche richieste dal profilo pultruso finale (questo passaggio può prevedere diverse ore di allestimento data la complessità della disposizione dei fili delle fibre).

Il materiale impregnato di resina viene poi trascinato nella filiera di pultrusione riscaldata dove la matrice di resina solidifica e polimerizza all’interno dello stampo. Il profilo indurito in uscita viene lasciato raffreddare per poter essere tagliato e rifinito.

Tutto il processo di pultrusione è seguito da un sistema computerizzato che controlla la fase di polimerizzazione e la velocità di avanzamento del materiale. La qualità dei prodotti ottenuti dipende da molti fattori chiave, oltre al materiale di utilizzo, particolare attenzione è data al metodo di preriscaldamento, alla temperatura della filiera ed alla velocità di passaggio della fibra.

Come funziona il processo

La pultrusione è una delle tecnologie più consolidate per la produzione di profili in materiale rinforzato con fibre.

Il processo offre molte possibilità di soddisfare al meglio un’ampia gamma di sfide di progettazione ed è in grado di creare prodotti e profili di materiali compositi con diversi vantaggi tra cui qualità ripetibile e volumi di produzione efficienti in termini di costi.

Le caratteristiche principali

Vantaggi dei profili pultrusi

RESISTENZA ALLA CORROSIONE

I prodotti strutturali pultrusi NIKRON sono resistenti alla corrosione e ad una vasta gamma di sostanze chimiche. In molte applicazioni strutturali in cui il legno deteriora e i metalli si corrodono, i prodotti pultrusi resistono con poca o nessuna manutenzione.

ELEVATO RAPPORTO RESISTENZA-PESO

I pultrusi NIKRON strutturali sono più forti dell’acciaio nella direzione longitudinale, non si deformano in modo permanente in caso di urto ed evitano così danni alla superficie anche a temperature sotto lo zero non subendo dilatazioni in caso di sbalzi termici.

STRAORDINARIA LEGGEREZZA

A parità di volume pesano soltanto il 25% del peso dell’acciaio e il 70% del peso dell’alluminio. Questa caratteristica può avere un impatto significativo sui costi di installazione, ridurre il rischio di lesioni delle fondazioni o delle strutture di supporto.

ECCELLENTE ISOLAMENTO ELETTRICO

I materiali in fibra di vetro NIKRON sono un prodotto non conduttivo, questa tipica caratteristica lo rende il prodotto ideale per l’utilizzo nelle apparecchiature elettriche dove le correnti in gioco sono molto alte, con incomparabili benefici per la sicurezza.

BASSA CONDUCIBILITÀ TERMICA

I prodotti pultrusi hanno bassissima conducibilità termica, nel caso di alte temperature non si espandono o contraggono come i metalli. Questo può fornire un grado significativo di isolamento termico diventando anche una caratteristica di sicurezza.

TRASPARENZA ONDE EMI/RFI

I pultrusi NIKRON sono trasparenti ad onde radar e radio, risultano quindi la soluzione ideale per ottimizzare la schermatura per l’interferenza elettromagnetica (EMI) e radiofrequenza (RFI) che causano disturbi e basse prestazioni in sistemi di comunicazione.

SEMPLICITÀ DI LAVORAZIONE

I materiali pultrusi NIKRON possono essere lavorati utilizzando le classiche attrezzature da falegnameria con utensili in carburo o lame diamantate. I materiali compositi in fibra di vetro sono leggeri, facili al montaggio e all’installazione.

SENZA COSTI DI MANUTENZIONE

I materiali pultrusi NIKRON in genere hanno un’aspettativa di vita significativamente più lunga di altri materiali e sono praticamente esenti da manutenzione. I pigmenti aggiunti alla resina forniscono colore e non necessitano di alcuna manutenzione.

BASSO IMPATTO AMBIENTALE

La fabbricazione di pultrusi produce basse emissioni nell’aria e nell’acqua, consuma poca energia ed emette limitati gas a effetto serra. Inoltre i materiali pultrusi non si corrodono, non si deteriorano e possono essere riciclati con un minimo impatto ambientale.

Materiali pultrusi VS tradizionali

Scegliere un prodotto in materiale pultruso è l’ideale quando si ricercano leggerezza, facilità di lavorazione e, al contempo, capacità di carico elevata, resistenza alla corrosione e massima libertà progettuale. Questo materiale non subisce l’azione del vento e degli agenti atmosferici, e resiste tranquillamente anche in ambienti salmastri o corrosivi.

Non da meno il fatto di essere un materiale ecologicamente sostenibile, prodotto con un minimo impatto ambientale e che si distingue per i ridotti costi di produzione e manutenzione.

| Pultruso | Acciaio | Alluminio | Legname | |

|---|---|---|---|---|

| resistenza alla corrosione | alto | basso | medio | basso |

| forza | alto | alto | alto | basso |

| peso | basso | alto | basso | medio |

| conducibilità elettrica | basso | alto | alto | medio |

| emi/rfi trasparenza | si | no | no | si |

| costruzione | facile | facile | medio | facile |

| costi di manutenzione | basso | medio | medio | alto |

| impatto ambientale | basso | alto | alto | basso |